ניב פריאנטה, בוגר הנדסת תעשייה וניהול

סטודנטים במחלקה להנדסת תעשייה וניהול ביצעו לאחרונה פרויקט מרשים עבור מפעל הפולימרים של חברת “ארד דליה”. הסטודנטים, ליאור חמו וניב פריאנטה, כיום כבר בוגרים שמועסקים בתעשייה הביטחונית, הציעו למפעל פתרון שיביא לשיפור תהליך בקרת האיכות שלו בייצור שעוני מים, ובעקיפין לחיסכון של מאות אלפי שקלים בשנה.

חברת “ארד דליה” נחשבת למובילה עולמית בייצור שעוני מדידת מים, המשמשים צרכנים ביתיים, הולכת מים לתעשייה, לחקלאות ועוד. הפולימר שממנו מיוצר גוף שעון המים, נוצק במכונת הזרקה לתוך תבנית ייעודית, המעצבת את צורתו. מתברר שעם הזמן תבניות אלו נשחקות, מה שגורם להשבתת מכונה ולהפסדי זמן ועלויות גבוהות, כתוצאה מ”תחזוקת שבר” רבות, הפוגעות בתהליך הייצור השוטף של השעונים. “מטרת הפרויקט היתה להקטין את עלויות אי-האיכות במפעל”, מסביר אליעד בן-נון, מרצה במחלקה להנדסת תעשייה וניהול ומי שהנחה את הסטודנטים. “התברר לנו שכרבע מיליון שקלים מוקצים מידי שנה רק כדי לטפל בתקלות שבר בתבניות, ומאחר וזה סכום גדול מאוד, הסטודנטים התבקשו להציע חלופות לפתרון הבעיה”.

ואמנם, בתהליך העבודה על הפרויקט, ולאחר פגישה עם דרגי הנהלה במפעל וניתוח תהליכי האיכות, החליטו הסטודנטים להתמקד בשלושה מוצרים עיקריים בגופי מדי המים (כרמל, OCTAVE ו-SONATA ), המהווים כ-80% מעלויות האיכות. “ערכנו פגישות רבות עם המנהלים בחברת ארד ובמפעל הפולימרים, ומהלכן נחשפנו לבעיות האמיתיות, שלדעתם קיימות בשטח”, מספר ליאור חמו. “אבל ככל שחקרנו וניתחנו נתונים לעומק הבנו, כי הבעיות המוצגות הן רק סימפטומים לבעיות מהותיות הרבה יותר ומצאנו את גורמי השורש לבעיות אלה, תוך ניצול הכלים ההנדסיים שרכשנו במהלך הלימודים, בעיקר את מיומנות הלמידה והמחקר העצמאי, שהתבררה לנו כחשובה ביותר”.

ליאור חמו, בוגר הנדסת תעשייה וניהול

“העבודה על הפרויקט העניקה לנו את היכולת להתמודד עם סיטואציה מורכבת ולא מוכרת באמצעות למידה עצמאית של נושאים וכלים הנדסיים שלא נלמדו בתכנית הלימוד, יחד עם כלים שרכשנו במהלך התואר בתחומים השונים”, מוסיף ניב פריאנטה. “בתום עבודתנו, הארגון הסיק כי עליו להטמיע את ההמלצות שלנו, בהסתמך על שימוש בתוכנה הסטטיסטית ובמודל שבו ניתחנו את המידע, לשם חיסכון כלכלי. הארגון גם קיבל את המודל שהצענו לו לכדאיות רכישת תבניות הייצור ומעתה הוא ישתמש בו ברכישת התבניות”.

אז מה גיליתם ?

מרצה במחלקה להנדסת תעשייה וניהול

“בהסתמך על מאגר הנתונים הקיים בארגון, חושבו עבורם מדדים מתחומי הנדסת אמינות, כגון: זמן ממוצע לביצוע אחזקה, זמן ממוצע בין אחזקות, זמינות תבניות לתחזוקת שבר, זמינות פנימית, זמינות מושגת ועוד. מניתוח העלויות, התקבל כי עלויות תחזוקת שבר הינן גדולות פי כמה מעלויות תחזוקה מונעת לתבניות. לאחר תיקוף הבעיות, מתוך ההבנה כי תחזוקה מונעת, מתוזמנת ויעילה, עשויה להוביל לצמצום עלויות אי-האיכות בקווי הייצור של הגופים שנבחנו. כמענה למטרת הפרויקט, ומתוך הידיעה כי במפעל טרם נערך ניסוי מקיף לצורך אופטימיזציה מסוג זה, עד לביצוע הפרויקט, הסקנו שכיוון הפתרון יהיה במציאת נתוני האופטימום של כמות ותזמון התחזוקה המונעת, אל מול תחזוקת השבר. בחלופות שהצענו לפתרון הבעיה יישמנו כלים מתקדמים, בין היתר מתחומי הנדסת איכות ואמינות, שמשתמשים בהם גם בתעשיות ביטחוניות, כגון תכן חסין על פי שיטת טאגוצ’י, וכמו כן, שימוש בספריות קוד Python בבינה מלאכותית. למפעל הוצעו שלוש חלופות שנלקחו מעולמות הנדסיים מגוונים: חלופה ראשונה מתחומי הנדסת אמינות, סטטיסטיקה ובינה מלאכותית; חלופה שניה, שלקוחה מעולמות הכלכלה והמתמטיקה וחלופה שלישית מתחומי ניהול האיכות הסטטיסטי ותכן ניסויים”.

זה נשמע כמו סינית, אז עכשיו בשפת העם, מה היה הפתרון שהמפעל אימץ בסופו של יום ?

“בסופו של יום נבחרה חלופה ג’ שהצענו: תכן ניסויים בשיטת טאגוצ’י (Design of experiments) – דווקא תחום שלא נלמד במסגרת הלימודים ושחייב אותנו העמקה וחקירה עצמית. ככלל השיטה מוצאת, באמצעות מספר מצומצם של ניסויים, את הערכים האופטימליים למשתני בקרה בתהליך הייצור (כגון טמפרטורה, לחץ ועוד). יישום חלופה זו עשוי להביא לחיסכון שנתי בעלויות הישירות והעקיפות בסך של כ-260,000 ₪. החלופה שיישמנו גורמת להפחתה של 60% בעלויות אחזקת השבר”.

איך התחושה בעקבות השלמת המשימה ?

“עבורנו הפרויקט היווה דריסת רגל בדרכינו אל עבר התעשייה. אנו סמוכים ובטוחים שהכלים שרכשנו ישמשו אותנו בהמשך. בנוסף, ברצנננו לציין שנפלה בחלקנו הזכות לעבוד בהנחיית אליעד בן-נון, שנתן לנו את כל הידע, הכלים והעצות, לפתח את המחשבה הראשונית שלנו, ולא ניסה לשנות אותה בהכרח, אלא לשדרג ולמקד אותנו כצוות. ההיכרות בינינו עזרה לנו לנצל את היתרונות של כל אחד מאיתנו וההצלחה קשורה גם לעובדה שלאורך כל הפרויקט עבדנו בהרמוניה מלאה”.

וכיצד מסכם המנחה אליעד בן נון את ההישג הנאה של תלמידיו ?

אליעד: “בפרויקט הגמר נחשפו הסטודנטים לבעיות אמיתיות בארגון יצרני, שהסבו לו הפסדים לא מעטים. הסטודנטים למדו כיצד עליהם לגשת לבעיה הנדסית, למדו מן היסוד תיאוריות, שאותן יישמו לאחר מכן, פיתחו יכולת התמודדות עם בעיות מורכבות באופן שיטתי, ולמדו תחומים חדשים שבהם לא עסקו בעבר, תוך התמקדות במציאת פתרון אידאלי וישים לבעיה. שניהם נכונו לאתגר ועשו זאת באופן מעורר הערכה, והם יכולים להיות גאים בעבודתם”.

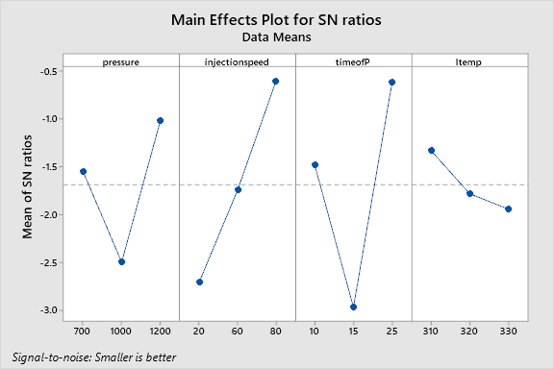

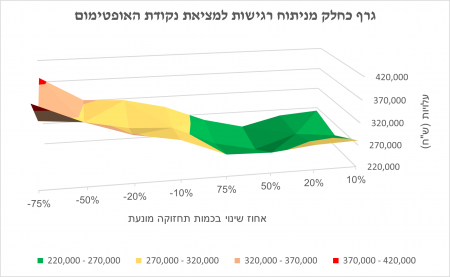

הגרפים הבאים מתארים חלק מהנושאים והמסקנות שאליהם הסטודנטים הגיעו:

הסבר לדיאגרמה הימנית (חלופה ב’ שהוצעה): הדיאגרמה מציגה יחס אות לרעש (Signal to Noise), הנדרש להיות גדול ככל האפשר. על פי הניסוי ניתן לראות באלו ערכים מתקבל היחס הטוב ביותר בין האות לרעש, וערכים אלו הם המועדפים לבחירה במשתני הבקרה, לשם שיפור הביצועים במשתני התגובה – על פי שיטת טאגוצ’י לתכן חסין.

הסבר לדיאגרמה השמאלית (חלופה ג’ שהוצעה): בוצע ניתוח רגישות לחיסכון הצפוי בעלויות כפונקציה של שינוי בכמות התחזוקות המונעות. ניתן לראות היכן נמצאת נקודת המינימום במקרה זה (הגדלה של 50% בכמות תחזוקות מונעות), ואת מרחב המצבים השונים סביבה.